隨著我國市政汙水處理行業的蓬勃發展,水汙染治理成效顯著,汙水處理廠汙泥產量逐年增加,我國城市和縣城汙水處理設施2016年脫水汙泥(80%含水率,下同)產量達4 760萬t,由於我國長期以來“重水輕泥”,相關設施建設沒有同步跟上,汙泥處理處置問題未能得到有效解決,形勢十分嚴峻。

目前我國汙泥處置主要以填埋為主,其汙泥消納能力、環保指標、資源化利用等方麵均不能滿足要求。汙泥水泥窯協同處置技術具有焚燒溫度高、處置徹底、灰渣直接利用、無二次汙染,一站式無害化處理的特點,是汙泥無害化處置的方法之一,國內外均有成熟的應用案例。本文在前期的調研和研究的基礎上,總結了該技術的國內外研究和應用現狀,對該技術的應用邊界條件、主要技術參數作了詳細的分析,提出了該技術未來的應用前景,為汙泥水泥窯協同處置提供技術支撐。

1 國內外汙泥水泥窯協同處置的應用現狀

在歐美國家,汙泥水泥窯協同處置起步較早,形成了完整的法律政策體係並得到了較廣泛應用。近年來,日本、瑞士、德國的汙泥在水泥窯協同處置的比例分別為28.7%(2015年)、19%(2003年)和14.6%(2010年)。美國有近200 座汙水處理廠采用焚燒方式處理汙泥,占全國汙泥處理總量的20%,其中6%的汙泥采用協同焚燒方式處置。

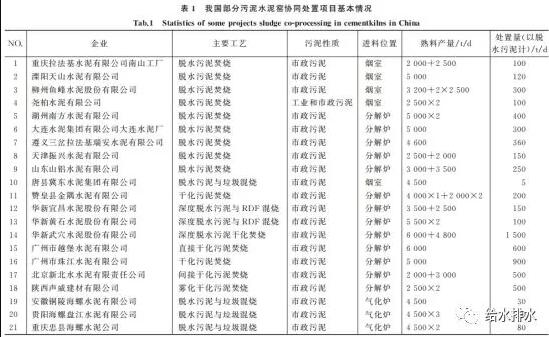

我國是水泥生產大國,汙泥水泥窯協同處置項目逐年增加,已經成為我國汙泥熱化學處理處置的手段之一。目前我國已建成汙泥協同處置設施的水泥熟料生產線30~40條,其中部分項目的基本情況如表1所示。

2汙泥水泥窯協同處置技術的特點和優勢

利用水泥回轉窯焚燒汙泥,減少了殘渣、大氣汙染物、重金屬等無序排放造成的環境汙染。水泥生產過程中,高溫煆燒可分解汙泥中的有機物、水泥熟料礦物的水化過程可固化重金屬,實現汙泥的無害化;汙泥中的灰分可作為熟料生產的原料,實現汙泥的資源化,體現了循環經濟“減量化、再利用、再循環”的原則,符合循環經濟發展模式。好文推送:一體化汙水處理設備的清潔方法

2.1 有機物分解徹底

水泥回轉窯內高溫、充足的停留時間和懸浮狀態可以保證汙泥中的有機物徹底分解。矽酸鹽水泥熟料的生產原料主要含CaO、SiO2、Al2O3、Fe2O3等成分,各種原料磨成細粉後,按照適當比例混合並在水泥回轉窯內燒至部分熔融,得到以矽酸鈣為主要礦物成分的水硬性膠凝物質。

水泥熟料生產中,為保證CaCO3分解為CaO,分解爐的氣流溫度控製在850~1 100 ℃;在回轉窯內,矽酸三鈣(C3S)在出現液相以後才能形成,回轉窯內物料燒成溫度1 450~1 550 ℃,爐內最高的氣流溫度可達1 700~1 800 ℃;物料從窯尾到窯頭總的停留時間在40 min左右;氣體在高於950 ℃以上溫度的停留時間在8 s以上,高於1 300 ℃以上停留時間大於3 s;且窯內物料呈高湍流化狀態,二噁英等穩定有機物等也能被完全分解。水泥回轉窯是一個熱慣性很大,十分穩定的燃燒設備,不會因汙泥投入量和性質的變化,造成大的溫度波動,係統易於穩定。

2.2二次汙染少

水泥熟料生產采用的原料成分決定了水泥回轉窯內的堿性氣氛,它可以有效地抑製酸性物質的排放,使得SO2和Cl-等化學成分化轉化為鹽類化合物並得以固定;水泥回轉窯可將汙泥中的絕大部分重金屬離子固化在熟料中,可有效避免其釋放和擴散;汙泥所含各類物質經水泥回轉窯處理後隻存在於熟料和煙氣中,熟料和煙氣在達到相應標準後進行使用和排放,與汙泥單獨焚燒相比,在水泥窯特定工況下,煙氣和飛灰的二次汙染風險低得多。

2.3環境與經濟效益顯著

利用水泥回轉窯來處置汙泥,雖然需要在工藝設備和給料設施方麵進行必要的改造,並需新建汙泥貯存和預處理設施,但與新建專用汙泥焚燒廠相比,不需新建焚燒爐,投資顯著降低;對於設有水泥熟料生產設施的地區,在尚不具備建設永久性汙泥處理設施的情況下,采用該工藝有利於汙泥就地消納,簡化了工藝環節;通過汙泥處置與資源能源回收利用的良好結合,實現了汙染物排放總量的本質性降低,符合循環經濟的發展要求。

3汙泥水泥窯協同處置的工藝路線

汙泥水泥窯協同處置,應以滿足如下條件:

(1)水泥窯係統能夠維持穩定運行;

(2)水泥熟料生產和汙染物排放均符合相關標準;

(3)具有一定的經濟效益。

汙泥預處理工藝和水泥窯投加點是工藝路線中的兩個關鍵要素,據此分類,我國汙泥水泥窯協同處置的主要工藝路線可分為以下幾種:

(1)汙泥脫水——窯尾煙室投加;

(2)汙泥深度脫水——分解爐投加;

(3)汙泥直接/間接幹化——分解爐投加;

(4)汙泥脫水——氣化爐投加;

(5)汙泥脫水——增濕塔噴霧幹燥——分解爐投加;

(6)汙泥/汙泥焚燒灰渣——原料投加。

以下簡要介紹各個工藝路線的代表性案例,其中大部分案例經過現場調研。

3.1汙泥脫水——窯尾煙室投加

《水泥窯協同處置汙泥工程設計規範》(GB 50757—2012)規定,含水率為30%~80%的汙泥可從窯尾煙室處進料,但是宜設置噴槍等強製給料設備,且煙室內溫度下降宜控製在100 ℃以內,以防造成局部堵塞結皮。《水泥窯協同處置固體廢物環境保護技術規範》(HJ662-2013)提出,含水率高或塊狀廢物應優先選擇從窯尾煙室投入。目前國內應用最廣泛的水泥窯協同處置技術是含水率70%~80%的脫水汙泥直接進入窯尾煙室焚燒,占全部處置生產線的50%以上。

重慶全市有48條新型幹法水泥熟料生產線,其中17條生產線利用水泥窯協同處置汙泥,以上絕大部分設施均為脫水汙泥直接泵送至窯尾煙室。重慶主城區脫水汙泥利用水泥窯協同處置已呈常態化,截至2015年,重慶水泥企業已處置主城區汙泥26萬t。重慶拉法基南山工廠的汙泥處置設施自2008年即投產運行,該廠設有2 000 t/d和2 500 t/d生產線各1條,脫水汙泥通過柱塞泵分別輸送至2條生產線的窯尾煙室。目前設施運行狀況良好,脫水汙泥設計設計總處理量100 t/d,實際處理量為120~130 t/d,最高可達150 t/d。